โซลูชันล้ำหน้าสำหรับแท่นพิมพ์แบบต่อเนื่อง

การทำงานร่วมกันของเครื่องสแกน Leica และ PolyWorks® ช่วยให้ Majestic Industries ลดเวลาทดสอบแท่นพิมพ์ลงถึงครึ่งหนึ่ง

Majestic Industries, Inc. ผลิตแท่นพิมพ์ปั๊มแผ่นโลหะสำหรับงานอุตสาหกรรม สินค้าผู้บริโภค และผลิตภัณฑ์ยานยนต์ และเพื่อสร้างความแตกต่างในตลาดที่มีการแข่งขันสูงยิ่งนี้ Majestic จึงเป็นผู้เชี่ยวชาญในด้านแท่นพิมพ์ต่อเนื่องความเร็วสูง เมื่อพบโจทย์ท้าทายที่ยิ่งใหญ่และความซับซ้อนที่สูงขึ้น บริษัทรับเอาเทคโนโลยีขั้นสูงมาใช้ในการผลิตเครื่องมือล้ำสมัยเหล่านี้

ความท้าทาย

เนื่องจากแท่นพิมพ์ต่อเนื่องมีขนาดใหญ่ ทำให้การตรวจสอบและการตรวจวัดเป็นเรื่องลำบาก ด้วยความยาวสูงสุด 18 ฟุต และหนักกว่า 1 แสนปอนด์ แท่นพิมพ์เหล่านี้อาจใหญ่เกินกว่าจะใช้เครื่องมือวัดพิกัดละเอียดสามแกน (CMM) และเทอะทะเกินไปที่จะขนส่งไปยังห้องปฏิบัติการตรวจวัด ดังนั้น บริษัทจึงต้องลงทุนในระบบการสแกน 3 มิติและ CMM พกพาที่เดินทางไปหาแท่นพิมพ์ได้

โซลูชัน

ระบบการสแกน 3 มิติ ซึ่งประกอบด้วย T-Scan และ T-Probe แบบมือถือของ Leica Geosystem และซอฟต์แวร์ InnovMetrics PolyWorks® จะใช้ในการตรวจวัดเครื่องมือและปั๊มขนาดใหญ่ Mike Reed ผู้จัดการฝ่ายคุณภาพกล่าวว่า "ระบบทำงานได้ดีมากสำหรับการตรวจวัดที่กำลังจะมาถึง ทั้งการตรวจวัดระหว่างกระบวนการและการตรวจวัดชิ้นงานแรก เราพึงพอใจมากกับสิ่งที่ระบบมอบให้กับเรา" อย่างไรก็ตาม Majestic ตระหนักได้ว่าระบบสแกนทำอะไรได้มากกว่าการประกันคุณภาพ "เราค้นพบวิธีใช้ประโยชน์จากระบบมากขึ้นเรื่อย ๆ ครับ" นาย Reed เสริม

สิ่งหนึ่งที่ Majestic ค้นพบก็คือ เมื่อใช้งานเครื่องสแกน Leica ร่วมกับซอฟต์แวร์ PolyWorks ขะลดเวลาการทดสอบแท่นพิมพ์ลงถึงครึ่งหนึ่ง

การทดสอบแท่นพิมพ์ต่อเนื่อง

ก่อนจะส่งระบบการปั๊มแผ่นโลหะให้ลูกค้าตรวจรับ แท่นพิมพ์ต่อเนื่องแต่ละชุดต้องผ่านกระบวนการทดสอบแท่นพิมพ์สุดทรหด หลังจากออกแบบและสร้างเสร็จแล้ว แท่นพิมพ์จะนำไปใช้ปั๊มตัวอย่าง และการปั๊มครั้งแรกจะได้รับการวัด จากนั้นแท่นพิมพ์จะต้องผ่านการกัด ปรับ และทำงานอีกครั้งเพื่อปั๊มตัวอย่างอีกชุดหนึ่ง ซึ่งกระบวนการวนซ้ำแบบนี้ใช้เวลาและแรงงานอย่างมาก

เนื่องจากขนาดและความซับซ้อนของแท่นพิมพ์แบบต่อเนื่อง ก่อนหน้านี้ Majestic ต้องใช้เวลาถึง 2 เดือนในช่วงการทดสอบแท่นพิมพ์ นาย Reed กล่าวว่า “เราอาจต้องทำซ้ำห้าหรือแปดรอบกว่าจะได้ผลลัพธ์ที่ถูกต้อง ขึ้นอยู่กับชิ้นส่วนด้วยครับ” ทีมออกแบบมากความสามารถของ Majestic เคยวัดตัวอย่างด้วยเครื่องมือวัดพิกัดละเอียดสามแกน (CMM) ซึ่งแสดงมิติเพียงไม่กี่ร้อยชุดสำหรับการวินิจฉัยการปั๊ม เมื่อไม่มีภาพรวม นักออกแบบแท่นพิมพ์จึงต้องอาศัยประสบการณ์และสัญชาตญาณในการประเมินว่าควรปรับจุดใด และต้องใช้การชดเชยการดีดกลับมากเพียงใด

เนื่องจากการกลึงเหล็กออกจากแม่พิมพ์มากเกินไปเป็นสิ่งที่ไม่พึงปรารถนา "เราจึงปรับแบบปลอดภัยไว้ก่อน เพื่อให้แน่ใจว่า เราจะตัด 'โลหะที่ปลอดภัย' เสมอ" นาย Reed อธิบาย การปรับแต่ละครั้งใช้เวลาเกือบหนึ่งสัปดาห์ ซึ่งแนวทางแบบเดิมในการทดสอบแท่นพิมพ์ยืดเวลาส่งมอบ เพิ่มค่าใช้จ่าย และลดผลกำไร

นาย Reed ระบุว่า “สิ่งที่เราตื่นเต้นมาก ๆ ก็คือการใช้ระบบสแกนนี้มาช่วยเรื่องการชดเชยการดีดกลับในระหว่างการทดสอบแท่นพิมพ์ เมื่อใช้เครื่องสแกน Leica และ PolyWorks เราลดเวลาลงได้มากกว่าครึ่ง” เวลาที่ลดลงเกิดจากการรายงานที่รวดเร็วขึ้นและข้อมูลที่ดีขึ้น ซึ่งช่วยให้ผู้ผลิตเครื่องมือกล้าลงมือปรับมากขึ้นในการปรับแท่นพิมพ์แต่ละรอบ

Mike Reed แห่ง Majestic กำลังสแกนระบบปั๊มแผ่นโลหะเพื่อส่งข้อมูลไปยัง PolyWorks โดยตรงโดยใช้เครื่องสแกนเลเซอร์พกพา T-Scan ของ Leica

ตัวอย่างแรกที่ออกมาจากแท่นพิมพ์จะถูกสแกนเลเซอร์ด้วย Leica T-Scan แบบพกพา เครื่องสแกนป้อนข้อมูล 20,000 จุดต่อวินาทีไปยังแพ็กเกจ PolyWorks/Inspector™ โดยตรง เมื่อสแกนเสร็จ PolyWorks จะจัดทำข้อมูลโดยรวมของชิ้นส่วนเปรียบเทียบกับข้อมูล CAD ได้ผลลัพธ์เป็นแผนที่สีที่แสดงภาพแผ่นโลหะขึ้นรูปอย่างชัดเจน และไฮไลต์บริเวณที่ต้องแก้ไข นาย Reed ระบุว่า “ระบบแสดงคุณภาพของชิ้นส่วนนั้นได้เกือบทันที ผมสแกนและบอกนักออกแบบได้เลยว่ามีอะไรบ้าง"

ซอฟต์แวร์ไม่เพียงแสดงว่าจุดใดที่ไม่ตรงข้อกำหนด แต่ยังขจัดการคาดเดาออกไป “PolyWorks มีเครื่องมือมอร์ฟฟิง (Morphing) ที่ช่วยเราคาดการณ์และปรับการดีดกลับของการปั๊มได้" นาย Reed กล่าวเสริม "ด้วยวิธีนี้เอง เราจึงลดจำนวนการทดสอบแท่นพิมพ์ลงได้"

"แม้ชิ้นส่วนยากจะมีกำหนดส่งกระชั้นชิด แต่เราก็รู้ว่าเราจะทำงานได้เสร็จเรียบร้อย" Mike Reed ผู้จัดการฝ่ายคุณภาพของ Majestic

คุณประโยชน์

สิ่งสำคัญสำหรับ Majestic ก็คือการลดจำนวนในการทดสอบแท่นพิมพ์ที่เพิ่มความสามารถในการแข่งขันให้กับบริษัท ลูกค้าของบริษัทออกแบบแท่นพิมพ์ซับซ้อน แต่คาดหวังจะได้การจัดส่งรวดเร็วในราคาถูก เพื่อตอบสนองความต้องการดังกล่าว Majestic จึงใช้ประโยชน์จากระบบการสแกน 3 มิติเพื่อเร่งกระบวนการผลิตแท่นพิมพ์ให้เร็วยิ่งขึ้น

MAJESTIC พร้อมรับความท้าทาย

เพื่อพิสูจน์ประเด็นนี้ นาย Reed ได้อ้างถึงโปรเจ็กต์ที่เริ่มต้นด้วยชุดประกอบ 2 ชิ้นที่ซับซ้อน ซึ่งลูกค้าต้องการรวมเป็นระบบปั๊มเดียว โปรเจ็กต์นี้ท้าทายเพราะชิ้นส่วนยาวมาก บิดเบี้ยวมาก และคาดเดาได้ยากในเรื่องของการดีดกลับ นาย Reed เล่าว่า “หากไม่มีระบบสแกน 3 มิติ เราคงรับงานนี้ไม่ได้ เพราะเราคงต้องทดสอบแท่นพิมพ์หลายครั้งมากเกินไป ใช้เวลานานเกินไป และเสี่ยงเกินไป"

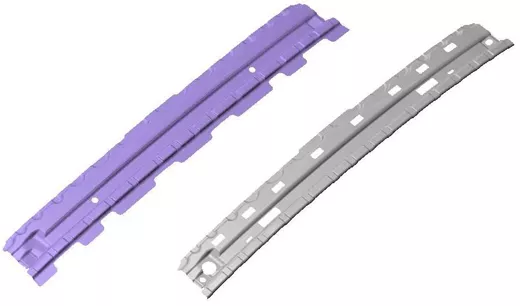

เมื่อใช้ระบบสแกน 3 มิติที่ลดเวลาการทดสอบแท่นพิมพ์ Majestic จึงยอมรับความท้าทายในการผลิตแท่นพิมพ์ต่อเนื่องสำหรับการปั๊มที่ยากเช่นนี้ ขั้นตอนมาตรฐานของบริษัทในปัจจุบัน การปั๊มครั้งแรกจะได้รับการตรวจสอบใน PolyWorks|Inspector™ ข้อมูลจากเครื่องสแกนเลเซอร์ T-Scan และ CMM พกพา T-Probe จะส่งเข้าสู่ PolyWorks โดยตรงขณะที่สแกนตัวอย่าง โดยใช้ความสามารถในการป้อนข้อมูลแบบไลฟ์ ถัดมา ระบบจะสร้างแบบจำลองโพลิกอนขึ้นมาโดยอัตโนมัติจากข้อมูลที่สแกนโดยใช้เทคโนโลยีเมชชิงของ PolyWorks หลังจากนำเข้าแบบจำลองอ้างอิง (แบบจำลอง CAD แบบตาข่าย) แบบจำลองจะถูกเปรียบเทียบกับชิ้นส่วนที่สแกน เพื่อวิเคราะห์การเบี่ยงเบนโดยรวม จากนั้น ผู้ผลิตแท่นพิมพ์จะตรวจสอบแผนที่สีที่ได้เพื่อประเมินการเปลี่ยนแปลงที่จำเป็นได้อย่างแม่นยำ

หากการแก้ไขเกี่ยวข้องกับการชดเชยการดีดกลับ Majestic ใช้เครื่องมือมอร์ฟฟิงในโซลูชัน PolyWorks|Modeler™ ซึ่งแอปพลิเคชันนี้จะช่วยทำการปรับโดยอัตโนมัติเท่าที่จำเป็น เพื่อให้ได้การปั๊มที่อยู่ภายในข้อกำหนด "ในเครื่องมือมอร์ฟฟิง ผมจะล็อกจุดในข้อมูลสแกนที่ผมไม่ต้องการให้ขยับ จากนั้นจึงเลือกจุดในพื้นที่ที่ต้องการปรับภายในแบบจำลอง CAD และ PolyWorks ก็จะจับคู่เข้ากับจุดที่สัมพันธ์กันบนชิ้นส่วนที่สแกนโดยอัตโนมัติ สุดท้าย ผมตั้งค่าเปอร์เซ็นต์การชดเชย ซึ่ง PolyWorks จะทำงานคำนวณทั้งหมดให้ผม ชดเชยจุดที่จับคู่อัตโนมัติ และสร้างตาข่ายใหม่สำหรับแบบจำลอง CAD" นาย Reed อธิบาย

หลังจากปรับเปลี่ยนเสร็จแล้ว ข้อมูลจะถูกนำเข้าสู่ CATIA® เพื่อใช้ดัดแปลงการออกแบบแท่นพิมพ์ และการสร้างเส้นทางใหม่สำหรับเครื่องมือขึ้นรูป จากนั้น ทีมจะเริ่มการขึ้นรูป การปั๊ม และการสแกน 3 มิติรอบที่สอง นาย Reed กล่าวว่า "ถึงแม้จะมีระบบสแกนแล้ว เราก็ยังต้องปรับแท่นพิมพ์ถึง 6 รอบจนกว่าจะถูกต้อง" แต่เขารีบเสริมทันที “แต่ถ้าไม่มี เราต้องทำงานนั้นมากกว่าสองเท่า

เมื่องานเสร็จสิ้น Majestic ดีใจที่ได้ยอมรับโปรเจ็กต์ยากชิ้นนี้ และลูกค้าเองก็พึงพอใจกับผลลัพธ์เช่นเดียวกัน นาย Reed เล่าให้ฟังว่า Majestic Industries เป็นเลิศด้านเทคโนโลยีเสมอมา และเขาเชื่อว่านี่คือเหตุผลสำคัญที่บริษัทประสบความสำเร็จอย่างต่อเนื่อง